Linie do produkcji pasz granulowanych i sypkich

Projekty i produkcja linii do granulowanych pasz

Nowoczesne żywienie zwierząt wymaga stosowania bezpiecznych i wydajnych technologii, od których zależy cena żywca oraz jakość mięsa. W tym łańcuchu Nawrocki Technologie Granulowania dostarcza rozwiązania technologiczne i techniczne, które gwarantują najlepsze wyniki produkcyjne dla producenta i pasz i zwierząt. Nasze doświadczenie obejmuje produkcję pasz sypkich, sterylizowanych oraz granulowanych.

Produkcja pasz granulowanych wymaga zaawansowanej technologii, która zapewnia wysoką jakość i efektywność procesu. Nasza linia do granulowanych pasz jest projektowana z myślą o maksymalnej wydajności i minimalizacji kosztów operacyjnych. Dzięki zastosowaniu nowoczesnych rozwiązań technologicznych każda z linii jest dostosowana do indywidualnych potrzeb klienta.

Kompletna linia do produkcji pasz obejmuje wszystkie niezbędne etapy, od przygotowania surowców po końcowe pakowanie gotowego produktu. W skład linii wchodzą mieszalnie, granulatory, chłodnice oraz systemy transportu i dozowania. Każdy element jest starannie zaprojektowany, aby zapewnić płynność i niezawodność całego procesu produkcyjnego.

Historia granulowania w NPT sięga lat siedemdziesiątych

Nasza przygoda z technologiami dla granulowania pasz sięga lat siedemdziesiątych, kiedy Fabryka Maszyn i Urządzeń dla Przemysłu Spożywczego SPOMASZ Żnin rozpoczęła produkcję granulatorów GR2 305 na brytyjskiej licencji.

Granulatory rozszerzyliśmy o inne urządzenia do produkcji pasz granulowanych, aby oferować polskiemu, rodzącemu się rynkowi paszowymi rozwiązania, które były początkiem tej branży.

Mieszalnia pasz stała się integralną częścią naszych działań, umożliwiając kompleksowe podejście do produkcji. Od początku byliśmy głównym projektantem technologii, która została poszerzona o sterylizację, ekstruzję i inne rozwiązania, które służą nowoczesnej produkcji pasz. W naszej ofercie znajdują się również dozowniki i przenośniki ślimakowe, które stanowią istotny element procesu technologicznego.

Mieszalnia pasz NPT to synonim jakości i innowacyjności w branży. Nasze doświadczenie pozwala nam na tworzenie zaawansowanych systemów mieszania, które spełniają najwyższe standardy efektywności i niezawodności. Każdy projekt jest realizowany z uwzględnieniem indywidualnych potrzeb klienta, co pozwala na optymalne dostosowanie technologii do specyfiki produkcji. Dzięki temu nasi klienci mogą cieszyć się produktami najwyższej jakości.

Procesy w mieszalni pasz

1. Przyjęcie i czyszczenie surowca

-

Zadołowany kosz zasypowy z wybierakiem ślimakowym i podnośnikiem kubełkowym. Zadaszenie wiatą ogranicza nawiewanie niepożądanych elementów. W razie potrzeby dostarczamy hydrauliczną wywrotnicę.

-

W przypadku przyjmowania surowców mokrych stosujemy podciśnieniowe suszarnie zbóż.

-

Czyszczalnia z filtrem zapewnia bezproblemową i higieniczną produkcję wszelkich pasz na dalszych etapach.

-

System silosów lejowych i płaskodennych oraz zbiorników magazynowych do przechowywania głównych surowców i dodatków.

2. Dozowanie i ważenie

2.1. Stacja mikro

-

Do precyzyjnego dozowania komponentów sypkich.

-

System mikrodozowania złożony ze zbiorników ze stali nierdzewnej lub kwasoodpornej.

-

Dozowniki ślimakowe o wysokiej dokładności dozują precyzyjnie zadaną porcję poszczególnych komponentów paszowych. Wyposażone w zasuwy pneumatyczne.

-

Zbiorniki kwadratowe lub okrągłe o pojemności od 0,5m3 do 4m3 z czujnikami poziomu Endress-Hauser lub innymi.

-

Ilość zbiorników jest dostosowana do receptury, zwykle od 6 do 30. Wielkość zbiorników zależy od % udziału komponentu. Materiał zależy od rodzaju komponentu, zwykle jest to stal kwasoodporna. Włazy zabezpieczone elektronicznie ze zwolnieniem blokady z centralnego systemu sterowania. Dostęp do włazów z platformy wyposażonej w dźwig elektryczny o udźwigu 3,2 ton.

-

W przypadku surowców trudnoosypujących się stosujemy wibratory lub młotki instalowane na stożkach wylotowych.

-

System montowany jest na niezależnej konstrukcji.

-

Elektroniczne wagi stożkowe pod dozownikami ślimakowymi o pojemności 50, 100, 200 lub 300 kg z zasuwami pneumatycznymi. Wykonane ze stali KO.

2.2. Stacja big-bag

-

Stosowana do komponentów typu wapno, sól itp.

-

Konstrukcja z lejem z blachy KO i dozownikiem ślimakowym.

-

Łączenie z wagą za pomocą kołnierzy brezentowych.

2.3. Stacja rozładunku ręcznego

-

Wykonana ze stali kwasoodpornej z naciskiem na minimalizację resztek surowców.

-

Wyposażona w mechanizm przyjęciowy, minimalizujący pylenie,

-

Niezależny filtr pyłowy z zawracaniem do systemu transportowego lub z podłączeniem do centralnego systemu filtracyjnego.

-

Zbiornik surowca występuje w kilku wariantach objętościowych.

-

Możliwość regulacji wysokości.

-

Opcjonalny wibrator dla wydajniejszego opróżniania.

2.4. Wagi makro

-

Wagi tensometryczne, oparte na 3 czujnikach.

-

Dostosowane indywidualnie do konkretnej lokalizacji i wymagań technologicznych.

-

Wykonanie ze stali konstrukcyjnej, na niezależnej konstrukcji z elastycznymi łącznikami dla dozowników ślimakowych lub innego typu systemu dozowania. Możliwe wykonanie ze stali KO.

-

Wysyp zintegrowany z szybkim wybierakiem ślimakowym, skręcany śrubami i z uszczelnieniem. Dostosowany do podłączenia z podnośnikiem kubełkowym.

2.5. Dozowanie tłuszczów, kwasów, wody, melasy

-

Ilość dozowana: 0,5% - 6%.

-

Realizowane ze zbiornika (wewnętrznego lub zewnętrznego z ogrzewaniem) poprzez izolowane i ogrzewane rurociągi z filtrami.

-

Zespół pomp dostosowanych do konkretnych surowców płynnych.

-

Komplet zaworów, manometrów, pomp i przepływomierzy oraz kolektor dysz natryskowych, okablowanie sygnałowe i zasilające.

-

Zespól dysz z automatycznym przedmuchem sprężonym powietrzem.

-

Pełna automatyka pracy zintegrowana z centralnym systemem sterowania.

3. Rozdrabnianie (mielenie)

-

Proces przeprowadzany jest w młynach bijakowych poziomych lub pionowych lub w mlewnikach.

-

Maszyny o mocy dostosowanej do wydajności wytwórni pasz i procentowego zużycia danych zbóż.

-

Zespół mielący składa się z separatora magnetycznego, zbiornika buforowego, dozownika ślimakowego, śrutownika lub mlewnika oraz zespołu odbioru zmielonego zboża.

-

Lokalny filtr usuwa z systemu pyły i powinien zostać podłączony do centralnego systemu odpylania.

-

Możliwa integracja systemu mielenia ze zbiornikiem nadmieszarkowym.

4. Mieszanie

-

Mieszalniki łopatowe kompaktowe są zespołem służącym do efektywnego i dokładnego (1 : 10 000 dla pasz) mieszania komponentów sypkich oraz płynnych przeznaczonych do dalszej obróbki (sterylizowanie, granulowanie) lub pakowania i magazynowania.

-

Pojemności od 500l do 10 000 litrów.

-

Czas mieszania: 6 minut (10 szarży na godzinę).

-

Wyposażone w zbiornik nadmieszalnikowy, podmieszalnikowy oraz wybierak ślimakowy. Zalecane do pomieszczeń o ograniczonej wielkości.

-

Wysypy typu bombowego z dwiema klapami napędzanymi przez siłowniki pneumatyczne.

-

System łączników z dyszami do dozowania płynów. Dysze dostosowane do rodzaju płynu.

-

Budowa poszczególnych sekcji redukuje do minimum ryzyko dostania się jakichkolwiek zanieczyszczeń.

-

Specjalne wykończenie wewnętrznych ścian mieszalnika zmniejsza osadzanie się resztek poprzednich szarż.

-

Łopatki wału mieszającego wykonane ze stali kwasoodpornej.

5. Kondycjonowanie

-

Jest niezmiernie ważnym etapem przed sterylizowaniem i granulowaniem mieszanki sypkiej. Polepsza strawność i przyswajalność pasz oraz ma ogromny wpływ na ich wysoką jakość. Ponadto wzrasta efektywność granulowania.

-

Kondycjonowanie odbywa się w jednym kondycjonerze lub zespole dwóch kondycjonerów o przedłużonym działaniu, wtedy czas kondycjonowania wydłuża się do nawet 34 sekund.

-

Kondycjoner jest wykonany ze stali kwasoodpornej, ocieplony matami grzewczymi (opcjonalnie z obwodem elektrycznym), posiada przyłącze parowe z zaworem odcinającym ręcznym.

-

Przyłącze parowe może zostać dostosowane do istniejącego zespołu redukcji i stabilizacji pary.

6. Sterylizowanie

-

Sterylizacja jest coraz popularniejszą formą obróbki cieplnej sypkiej mieszanki paszowej, której celem jest eliminacja salmonelli, bakterii, grzybów i innych drobnoustrojów.

-

Proces odbywa się bezpośrednio przed granulowaniem w celu skrócenia drogi transportowej i utrzymania wysokiej temperatury paszy.

7. Granulowanie

-

Jest procesem formującym paszę sypką do postaci granulatu o wymaganej średnicy i gęstości.

-

W granulatorze dwie lub trzy rolki wciskają paszę w otwory matrycy. W niej następuje kompresja i nadanie granulkom formy walcowej.

8. Chłodzenie granulatu

-

Jest wymagane, aby zredukować poziom wilgoci oraz zwiększyć mechaniczną odporność granulek.

9. Kruszenie granulatu

-

Odbywa się w kruszarkach walcowych.

-

Celem jest rozdrobnienie granulek na mniejszą frakcję, możliwą do spożycia przez pisklęta.

-

Kruszenie jest alternatywą dla mikrogranulki.

11. Natłuszczanie

-

Schłodzone i oczyszczone granulki poddaje się natryskiwaniu dodatkową dawką tłuszczu, której nie można dodać na wcześniejszych etapach.

-

Kompletny system natłuszczania na zimną granulkę umożliwia podniesienie wartości kalorycznej pasz, bez obniżenia ich właściwości mechanicznych, które są tak ważne podczas magazynowania i dalszego transportu.

10. Czyszczenie granulatu

-

W procesie produkcyjnym powstają niepożądane okruchy i pyłki, które należy usunąć ze zgranulowanej masy przed pakowaniem, magazynowaniem lub ekspedycją.

-

Do czyszczenia służą przesiewacze wibracyjne.

-

Kliknij tu i dowiedz się więcej o przesiewaczach >>

12. Pakowanie i paletyzowanie

-

Granulat może zostać pakowany w worki. Naważanie i pakowanie odbywa się całkowicie automatycznie.

-

Dla wydajności powyżej 10 t/h zalecamy stosowanie paletyzatora z owijarką palet w folię typu stretch.

13. Magazynowanie i ekspedycja

-

Gotowa pasza zgranulowana trafia poprzez system transportu poziomego i pionowego do silosów i zbiorników magazynowych, a stamtąd do sekcji pakowania lub na ekspedycję samochodową.

14. Automatyka procesów

-

Wszystkie maszyny i urządzenia oraz systemy wspierające pracują pod kontrolą automatycznego systemu sterowania AIAC.

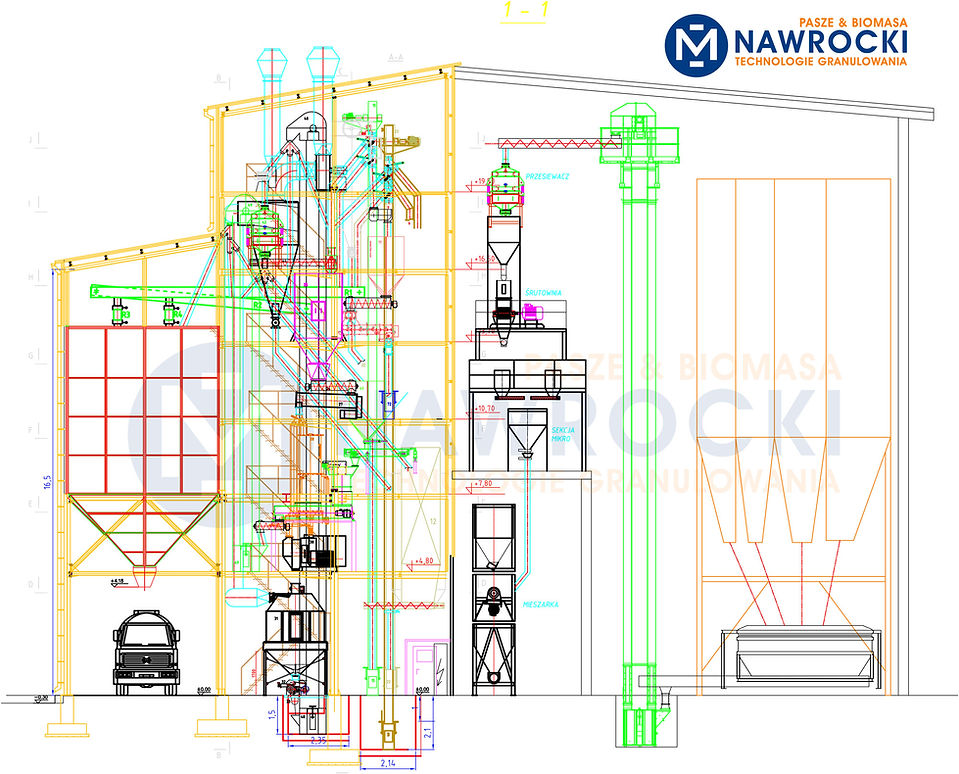

>> Rzut mieszalni pasz sypkich i linii granulowania pasz z ekspedycją

>> Rzut linii granulowania pasz z ekspedycją

>> Rzut linii granulowania w technologii pionowej (transport grawitacyjny)

Jak zmieniają się technologie produkcji pasz w obliczu rosnących wymagań zarówno producentów, jak i konsumentów? Innowacje technologiczne i zwiększające się oczekiwania dotyczące jakości i bezpieczeństwa produktów paszowych wymagają nieustannego doskonalenia procesów produkcyjnych. W tym kontekście firma NPT Nawrocki wyróżnia się na tle branży, oferując zaawansowane linie do produkcji pasz granulowanych i sypkich. Specjalizując się w dostarczaniu kompleksowych rozwiązań - od projektowania, po realizację - firma odpowiada na dynamiczne zmiany w przemyśle paszowym, wprowadzając innowacje, które podnoszą standardy efektywności i higieny produkcji.

Linie do produkcji pasz granulowanych

Wraz z ewolucją technologiczną linie do produkcji pasz granulowanych i sypkich, jakie oferuje firma NPT Nawrocki, stały się niezbędnym elementem zapewniającym efektywność, bezpieczeństwo oraz innowacyjność w produkcji pasz. Firma z ponad 40-letnim doświadczeniem skupia się na dostarczaniu rozwiązań dostosowanych do indywidualnych potrzeb klientów - od projektowania, po kompleksowe realizacje fabryk i linii produkcyjnych.

Technologie stosowane przez NPT Nawrocki obejmują szeroki zakres procesów, takich jak granulowanie, sterylizacja czy też kruszenie. Specyfika produkcji pasz wymaga szczególnej precyzji w każdym z etapów - począwszy od przyjęcia surowców, przez ich czyszczenie, dozowanie, mieszanie, aż po ostateczne formowanie i pakowanie produktu końcowego. Każda linia produkcyjna jest projektowana z myślą o maksymalizacji wydajności przy jednoczesnym minimalizowaniu ryzyka kontaminacji.

Przykładem mogą być granulatory, które są najważniejszym elementem linii produkcyjnych firmy. NPT Nawrocki projektuje granulatory, które nie tylko efektywnie przekształcają masę paszową w granulat, ale również są zaprojektowane tak, by sprostać oczekiwaniom zarówno pod względem wydajności, jak i minimalizacji zużycia energii.

Firma ciągle inwestuje w rozwój technologiczny, dostosowując swoje produkty do zmieniających się regulacji prawnych i potrzeb rynku. Dzięki temu NPT Nawrocki nie tylko dostarcza linie produkcyjne, ale również pełni rolę doradcy w zakresie optymalizacji procesów produkcyjnych w przemyśle paszowym.