Od czego zależy wydajność peleciarki i granulatora

- 7 lis 2019

- 4 minut(y) czytania

Zaktualizowano: 3 sty 2025

Od czego zależy wydajność peleciarki?

Jest to jeden z częściej poruszanych problemów: za niska wydajność peleciarki godzinowa i roczna.

Wydajność peleciarki zależy od następujących czynników:

Typ surowca: biomasa leśna, biomasa rolnicza, pasze, nawozy, minerały,

Parametry poszczególnych surowców: stopień rozdrobnienia, wilgotność, lepkość, zawartość lepiszczy naturalnych, itp.

Odpowiedni dobór parametrów matrycy do surowca,

Stabilność parametrów surowca,

Doświadczenie operatorów granulatora (i linii granulowania),

Sprawna logistyka dostaw surowca,

Organizacja pracy i logistyka wewnątrz fabryki,

Wysoka sprawność wszystkich innych maszyn pracujących z granulatorem w linii granulowania,

Optymalizacja automatyki procesów przemysłowych,

Organizacja zbytu pelletów (granulatu).

Wydajność peleciarki zależy od następujących czynników:

Typ surowca: Różne surowce mają różne właściwości fizyczne i chemiczne, co wpływa na proces peletowania. Surowce mogą obejmować:

Biomasa leśna

Biomasa rolnicza

Pasze

Nawozy

Minerały

Wilgotność surowca: Optymalna wilgotność jest kluczowa dla procesu peletowania. Zbyt wysoka lub zbyt niska wilgotność może obniżyć wydajność i jakość pelet.

Skład surowca: Zawartość włókien, ligniny, tłuszczów, białek itp. wpływa na zdolność surowca do formowania peletów. Na przykład, surowce o wysokiej zawartości ligniny łatwiej tworzą pelety.

Temperatura procesu: Odpowiednia temperatura pomaga w zmiękczaniu surowca i ułatwia jego formowanie w pelety. Zbyt niska temperatura może prowadzić do niekompletnego zmiękczenia, a zbyt wysoka może uszkodzić struktury surowca.

Kondycjonowanie surowca: Przed peletowaniem surowiec często poddawany jest wstępnemu przetwarzaniu, takim jak mielenie, mieszanie i nawilżanie, co wpływa na końcową wydajność peleciarki.

Stan techniczny peleciarki: Regularna konserwacja i wymiana zużytych części, takich jak matryce i rolki, mają kluczowe znaczenie dla utrzymania wysokiej wydajności.

Średnica matrycy i prędkość obrotowa: Matryca o odpowiedniej średnicy i prędkość obrotowa rolki wpływają na czas kontaktu surowca z matrycą oraz na ostateczną jakość i gęstość peletów.

Czynniki operacyjne: Doświadczenie operatora, ustawienia maszyny oraz warunki środowiskowe (np. temperatura otoczenia) również mogą wpływać na wydajność procesu peletowania.

Czynnik dodatkowy: prawidłowe parametry matrycy do peleciarki miniPelleter i granulatora GR

Odpowiedni dobór parametrów matrycy do surowca jest kluczowym czynnikiem wpływającym na wydajność i jakość procesu peletowania. Matryca jest kluczowym elementem peleciarki, przez który surowiec jest przepychany i formowany w pelety. Oto, jak odpowiednie parametry matrycy wpływają na proces peletowania:

1. Średnica otworów w matrycy peleciarki

Średnica otworów powinna być dobrana do rodzaju surowca oraz oczekiwanej wielkości peletów. Na przykład:

Dla surowców o dużej zawartości włókien (np. biomasa leśna) zwykle stosuje się większe otwory.

Dla pasz dla zwierząt, gdzie wymagane są mniejsze pelety, stosuje się matryce z mniejszymi otworami.

2. Grubość matrycy do granulatora lub peleciarki

Grubość matrycy wpływa na czas, jaki surowiec spędza w matrycy oraz na stopień jego kompresji:

Grubsza matryca może prowadzić do lepszego zagęszczenia i wyższej gęstości peletów, co jest pożądane przy produkcji biomasy energetycznej.

Cieńsza matryca może być bardziej odpowiednia dla delikatniejszych surowców, które nie wymagają tak silnej kompresji.

3. Profil otworów matrycy pierścieniowej i płaskiej (miniPelleter 18)

Profil otworów (np. cylindryczne, stożkowe, itp.) również ma wpływ na proces peletowania:

Stożkowe otwory mogą ułatwiać przepływ surowca i zmniejszać ryzyko zablokowania matrycy.

Cylindryczne otwory mogą zapewniać bardziej równomierne zagęszczenie surowca.

4. Materiał matrycy: stal X46Cr13 - stal do matryc pierścieniowych

Materiał, z którego wykonana jest matryca, powinien być dostosowany do rodzaju surowca oraz warunków pracy:

Stal nierdzewna jest często używana w matrycach do produkcji peletów z biomasy, ze względu na jej odporność na korozję i zużycie.

W przypadku peletowania surowców ściernych, takich jak niektóre minerały, można stosować matryce ze stali narzędziowej lub powleczone specjalnymi powłokami ochronnymi. Jest to rzadko stosowana technologia.

5. Twardość i precyzja wykonania matryc

Twardość matrycy wpływa na jej trwałość oraz na koszty eksploatacji:

Matryce o wyższej twardości są bardziej odporne na zużycie, co jest ważne przy peletowaniu twardych surowców.

Precyzyjnie wykonane otwory w matrycy zapewniają równomierne przepływy surowca i wysoką jakość peletów.

6. Układ otworów w matrycy

Układ otworów (ich rozmieszczenie i gęstość) ma wpływ na wydajność procesu:

Gęstsze rozmieszczenie otworów może zwiększyć wydajność, ale wymaga większej mocy do przepchnięcia surowca.

Optymalny układ otworów pozwala na efektywne wykorzystanie mocy maszyny oraz minimalizację zużycia energii.

Przykłady zastosowania matryc i granulatorów (peleciarek)

Biomasa leśna: Wymaga matrycy o większych otworach i większej grubości, aby skutecznie kompresować włóknisty materiał.

Pasze dla zwierząt: Często używa się matryc o mniejszych otworach i średniej grubości, aby uzyskać małe, jednorodne pelety.

Nawozy: Matryce muszą być odporne na korozję i ścieranie, często stosuje się otwory o średniej wielkości.

Odpowiedni dobór parametrów matrycy do konkretnego surowca jest zatem kluczowy dla zapewnienia wysokiej wydajności, optymalnej jakości peletów oraz minimalizacji kosztów eksploatacyjnych peleciarki.

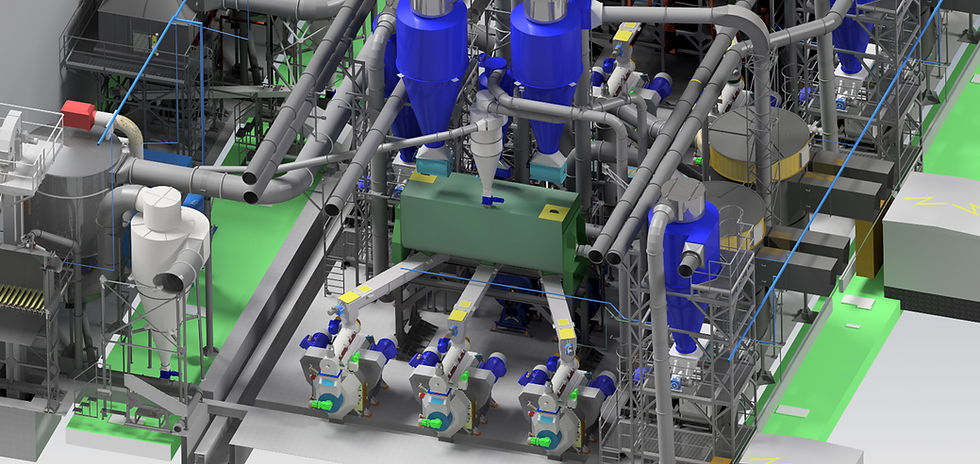

Jak produkować pellet na peleciarkach NPT?

Produkcja pelletu zależy od właściwego doboru parametrów matrycy, która formuje surowiec w cylindryczne pelety. Kluczowe parametry to średnica i grubość otworów, profil, materiał oraz układ otworów w matrycy.

Odpowiednia średnica otworów i grubość matrycy wpływają na kompresję i gęstość peletów, co jest istotne dla różnych surowców, takich jak drewno, słoma czy pasze.

Materiał matrycy, np. stal nierdzewna, zapewnia trwałość i odporność na korozję. Dobrze dobrane parametry matrycy zwiększają wydajność produkcji i jakość peletów, jednocześnie minimalizując zużycie energii i koszty eksploatacyjne.

Wydajność peleciarki miniPelleter 18 nie jest dziełem przypadku

Każdy z powyższych czynników jest ważny, ponieważ zlekceważenie któregokolwiek może prowadzić do przestojów i obniżenia średniej rocznej wydajności peleciarki.

Jeżeli masz wątpliwości dotyczące kwestii wydajności Twojego granulatora lub linii granulowania to skontaktuj się nami: 509 930 307. Pomożemy zwiększyć wydajność stosując skuteczne rozwiązania minimalizujące ewentualne koszty.

Komentarze