Stacja mikrodozowania dla wytwórni pasz sypkich i granulowanych

- Pawel Nawrocki

- 4 lis 2025

- 3 minut(y) czytania

Zaktualizowano: 5 lis 2025

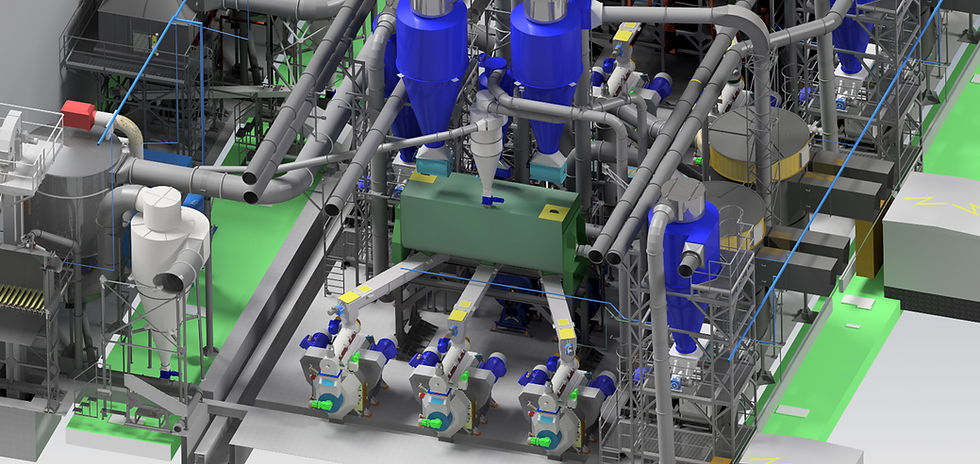

Stacja dozowania mikrokomponentów na liniach paszowych

Stacje mikrodozowania w paszach – precyzja i traceability

Jak zaprojektować i wdrożyć stację mikrodozowania na linii paszowej: dokładność, higiena, ATEX, receptury, ROI i audyty GMP+/HACCP.

Poniższy artykuł obejmuje podstawowe informacje o stacjach dozowania mikrokomponentów stosowanych w produkcji pasz zwierzęcych.

Stacja mikrodozowania może zostać dodana do istniejącej linii produkcyjnej sypkich mieszanek paszowych.

Dlaczego mikrodozowanie decyduje o jakości paszy

Mikrokomponenty (witaminy, enzymy, kokcydiostaty, aminokwasy, aromaty, premiksy, mikro-minerały) działają „małą dawką – dużym efektem”.

Ich dokładność i śladowa powtarzalność przekładają się na:

stałą wartość pokarmową i zdrowotność stad,

zgodność z recepturą i wymaganiami odbiorców,

mniejsze ryzyko reklamacji i nad-/niedodawkowania drogich dodatków.

Typowy cel projektowy: błąd ≤ 0,5–1,0% dawki mikro (lub np. ±5–20 g – w zależności od wydajności mieszalni pasz), potwierdzany kalibracją i zapisem danych.

Jak działa stacja mikrodozowania

Budowa stacji mikrodozowania:

Zasobniki mikro (np. 6–24 szt., 15–80 l lub 100-200 l), z mieszadłem/napowietrzaniem z wibratorami lub bez (to zależy od rodzaju komponentu); stal kwasoodporna.

Podajniki: ślimakowe (jednowałowe), wibracyjne; stal kwasoodporna.

Tryb ważenia: dozowanie do wagi/pojemnika zainstalowanego bezpośrednio pod stacją mikro

Sterowanie recepturą: PLC + HMI/SCADA/MES (zarządzanie seriami, operat partii, traceability).

Transfer: grawitacyjny do wagi tensometrycznej bezpośrednio pod stacją mikro.

Przepływ procesu: wybór receptury → autoryzacje → ważenie kolejnych mikro → potwierdzenie tolerancji → zapis partii → przekaz do mieszalnika → blokada zmian (audit trail).

Wymagania branżowe, które warto uwzględnić

GMP+ / HACCP / FAMI-QS: identyfikowalność, zabezpieczenie przed pomyłkami, walidacja czyszczenia.

ATEX: dobór urządzeń i filtracji do stref pyłowych (np. 20/21/22).

Higiena i czyszczenie: konstrukcja „clean design”, szybki demontaż ślimaków, gładkie powierzchnie, separacja alergenów.

BHP i pylenie: odciągi, filtry kartridżowe, „zamknięte” punkty zasypu.

Cyberbezpieczeństwo i audyt: role użytkowników, podpis operatora, log zdarzeń, blokada edycji receptur „on the fly”.

Specyfikacja techniczna – szybka ściąga

Obszar | Co sprawdzić | Dobre praktyki |

Dokładnośćs | ±5–20 g lub ≤ 0,5–1% dawki | Testy MSA, wzorce masy, auto-kalibracja |

Zakres dawek | od kilku gramów do kilkuset gramów/szt. | Dwuetapowe dozowanie: szybkie + dokładne „trim” |

Płynięcie materiału | zbrylanie, elektrostatyka | mieszadła, wibracje, antymosty, ślimaki precyzyjne |

Czasy cyklu | takt linii (np. 5–10 t/h) | równoległe dozowanie, bufor ważeniowy |

Traceability | partia, dostawca, godzina | wydruk raportu, eksport CSV/ERP |

ATEX | klasyfikacja stref | odciągi, czujniki, uziemienie, wykonanie Ex |

Czyszczenie | zmiany receptur/kolorów | „tool-less”, krótkie postoje, matryca alergenów |

Integracja stacji mikrodozowania z linią paszową

Receptury i serie: import z systemu ERP/MES, wersjonowanie, blokada „starych” receptur.

Mikser i kolejność dozowań: najpierw makro, potem mikro; w razie wrażliwych dodatków – dozowanie bezpośrednio do miksera w oknie „fine mix”.

Zabezpieczenia błędów: skanery kodów na surowcach, weryfikacja partii vs receptura, tolerancje alarmowe i blokada startu.

Raporty dla klienta/audytora: PDF/CSV: numer partii, masa zadana/uzyskana, operator, czas, odchyłka, status tolerancji.

Zwrot z Inwestycji (ROI): skąd bierze się zwrot?

Oszczędności na dodatkach premium (nawet 1–3% mniej nadlewek = szybki payback).

Mniej odrzutów i reklamacji (powtarzalność jakości).

Krótsze postoje dzięki szybkiemu czyszczeniu i modułowości.

Lepsza sprzedaż – certyfikowalne raporty partii pod wymagających odbiorców (premiksarnie, integratorzy).

Szybki model: jeśli mikro stanowią 2–6% kosztu receptury, każdy 1% redukcji nadlewki w skali roku często pokrywa ratę leasingu stacji.

Najczęstsze błędy i jak ich uniknąć

Jedna prędkość dozowania – brak fazy „fine” = niestabilna dokładność.

Brak planu czyszczeń – smugi kolorów/aromatów po zmianie receptury.

Zbyt wąskie zasobniki – mostkowanie i „fałszywa lekkość” materiału.

Brak weryfikacji wag – dryf czujników bez MSA i kalibracji.

Zero traceability – problemy podczas audytu lub reklamacji.

Lista kontrolna zakupu (do specyfikacji zapytania)

Liczba składników i minimalne/maksymalne dawki na recepturę.

Wymagane tolerancje (g / %) i takty produkcji (t/h).

Właściwości materiałów (płynięcie, higroskopijność, alergeny).

ATEX/pylenie, odciągi, filtracja, uziemienia.

Tryb ważenia (GIW/LIW), tryb pracy (pojedynczy/bufor/karuzela).

Integracja z PLC/SCADA/MES/ERP, formaty raportów.

Procedury czyszczeń i wymogi higieniczne.

Wymogi certyfikacyjne (GMP+, HACCP, FAMI-QS).

FAQ

Czy mikro można dozować równolegle?Tak, w układach z buforem/karuzelą; skraca to cykl przy wielu mikro.

Co lepsze: gain-in-weight czy loss-in-weight?GIW jest prostszy i tańszy, LIW wygrywa przy ciągłej, bardzo stabilnej podaż i automatycznej korekcji strumienia.

Jak zapewnić czystość między recepturami?Demontaż beznarzędziowy, wymienne ślimaki/lejki, sekwencje czyszczeń i matryca alergenów.

Czy ciecze też są „mikro”?Tak – dawkuje się je pompami z przepływomierzami masowymi/objętościowymi, z kalibracją i drip-free.

Jak przygotować audyt?Mieć raporty partii, MSA wag, certyfikaty ATEX, instrukcje czyszczeń, role użytkowników i log zdarzeń.

===============================================================

ILE TO KOSZTUJE?

Komentarze